Процедурная систематика Шести сигм

Мерседес Бенц осуществил проект FMEA по достижению нулевой дефектности по методике 6 Сигм порядка 99,999668 %.

Шесть сигм — стратегия нулевого дефекта

Впервые примененная в 80-х годах на фирме "Моторола", получившая дальнейшее развитие на Kodak, IBM и ABB и, наконец, внедренная Джеком Уэлчем (Jack Welch) на General Electric, эта методика менеджмента качества, собственно, не является новой и, тем не менее, даже в FAZ ("Франкфуртер Альгемайне Цайтунг") говорят о "волшебной формуле". Что кроется под этим понятием, напоминающим поначалу криптограмму? Греческая буква "Сигма" используется как статистическая числовая мера, а в теории цель Шести сигм достигается тогда, когда в миллионе возможностей появляется только 3,4 ошибки. Это соответствует квоте на ошибки в 0,0003%. На этом теоретическом фоне разработана сильно формализованная, систематическая и ориентированная на успех методика, которая должна помочь предприятиям нащупать и исключить их скрытые затраты на несоответствующие требованиям работы.

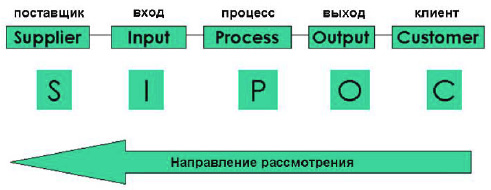

Место Шести сигм как принципа рассмотрения — в конце производственной цепи и связано с требованиями клиентов. Эти требования определяют характеристики продукции, выход процесса. В результате этого определяется в свою очередь конфигурация процессов, ведущая к продукции, что приводит к необходимым входным данным процессов. А в начале цепи стоят поставщики, дающие необходимые входные данные. По инициалам отдельных звеньев цепи на английском языке этот принцип рассмотрения называется сокращенно SIPOC.

Принцип Шести сигм

Для этой методики сотрудников готовят до категории так называемых зеленых и черных поясов. То, что термины взяты из спорта, отнюдь не случайно, в конце концов, эти борцы должны вести схватку с дефектами до тех пор, пока они не перестанут быть измеримыми. Инвестиции в обучение оправдывают себя: например, на фирме Motorola экономия на каждый 6-сигма-проект достигает не менее 300 000 USD.

Даже если к концу проекта достигается не шесть, а "только" четыре или пять сигм, инвестиции можно считать оправданными, т.к. доля дефектов всегда будет ниже 1%!

В связи с тем, что эта на вид отличная система все же не безошибочна и не находит последовательной реализации среди сотрудников, в сфере индустрии велся поиск решений, каким образом можно добиться идеальной цели — "производства с нулевым дефектом". Результатом этих усилий являются Шесть сигм (6 сигм), методика, хотя и не ведущая к абсолютному "нулю дефектов" (с практической точки зрения это иллюзия), но очень близко подводящая к такому производству.

Шесть сигм, как видно уже из англоязычного наименования, впервые была применена в 80-х годах в США на фирме " Motorola". Там пришли к осознанию, того, что не качество стоит деньги, а дело в том, что систематическое и стойкое улучшение качества снижает расходы, стабильно повышает качество и имидж фирмы и приводит к дальнейшим заказам.

Это введение в тематику улучшения, обеспечения качества показывает, что Шесть сигм не тот метод, который можно непосредственно перенести на малые предприятия или предприятия кустарного производства. Поскольку Шесть сигм применяется в Европе всего лишь с середины 90-х г.г. преимущественно крупными предприятиями и на уровне средних промышленных предприятий имеется лишь небольшое количество предприятий с производством до миллиона шт. изделий, методика Шесть сигм до сих пор мало известна среди малых и средних предприятий. Тем не менее Шесть сигм представляют интерес и для таких предприятий, поскольку содержит инструменты и мероприятия, пригодные оптимизировать обеспечение качества прохождения процессов, в том числе кустарного производства с малыми масштабами производства.

Шесть сигм — максимирование улучшения качества

Методика

Процесс оптимизации "Шесть сигма" для производственных процессов, сокращенно DMAIC, состоит из пяти основных этапов, примерно 20 отдельных этапов и нескольких проверенных инструментов. Они служат в рамках оптимизации процесса тому, чтобы представить и интерпретировать оптимизируемые этапы процесса и измерительные показатели и управлять ими. Поэтому Шесть сигм предполагает широкое знание методов, которое необходимо получить в рамках интенсивного обучения.

Пять основных этапов DMAIC — это: Define (определять), Measure (измерять), Analyze (анализировать), Improve (новаторски улучшать) и Control (осуществлять контроллинг в значении контролировать и управлять). Эти этапы являются основой для структурированной процедуры улучшения процесса. Цель процедуры — снизить число вероятностей дефекта в производственном процессе до 3,4 единиц на миллион вероятностей.

Пример: Процесс выставления счета клиенту содержит 10 вероятностей ошибок, например, отклонение суммы от предложения, ошибочное прибавление, неправильный адрес клиента и т.д.. На уровне Шести сигм в 1.000.000 отправленных счетах (с 10 вероятностями ошибок каждый = миллион вероятностей ошибок) допускается максимум только 3,4 ошибки.

Что отличает Шесть сигм от ранее известных методов?

Существенное отличие Шести сигм от других методов оптимизации как, например, TQM, состоит в том, что Шесть сигм

-

протекает более систематически

-

определяет конкретно, почему возникают ошибки и

-

содержит фазу контроля/опробования

-

предусматривает постоянный контроль и

-

вовлекает клиентов в процесс улучшения качества.

Решающим недостатком других методов является то, что основания и мотивы причин возникновения ошибок выясняются в недостаточной степени. Обычно это выглядит так: находят ошибки и ищут решение. Если, например, устанавливают, что сотрудники на рабочем месте неприветливы, принимается решение о том, что с этого момента каждый должен быть приветливым,

Поскольку не задается вопрос "Почему", решение недостаточно, т.к. для неприветливости может быть множество оснований. Только если известно, почему сотрудники неприветливы, можно найти и установить решения или улучшенный способ поведения для разных ситуаций.

Вторым важным преимуществом является то, что в систему Шесть сигм входит вовлечение клиентов в процесс оптимизации. Таким образом, объединяются решающие сферы действия: удовлетворенность клиентов и менеджмент качества. Благодаря этому объединению происходит двойное повышение качества работ и достижений. Клиенты видят свои желания не только выполненными, но и перевыполненными благодаря внутренней оптимизации. Результат — воодушевленные клиенты и, следовательно, убедительные рекомендации.

Краткое описание этапов процесса Шесть сигм

Первый этап: Определять

На этом первом этапе определяют цель и объем проводимых работ. Собирают информацию о процессе и клиентах. В конце первой фазы должны быть в наличии следующие данные:

-

описание фактической ситуации, для которой необходимо измерить запланированное улучшение, а также намеченную цель

-

точное ограничение оптимизируемого производственного процесса

-

первое представление о действующем процессе

-

сбор всех требований к процессу и его конечному продукту или поиск услуг, имеющих значение для клиентов.

Второй этап: Измерять

На основе результатов первого рабочего этапа на 2-ом этапе занимаются сбором следующих фактов:

-

проверка имеющихся данных на правильность.

-

обработка данных, описывающих проблему и ее интенсивность/воздействие.

Третий этап: Анализировать

На третьем этапе выполняют следующее:

-

точное описание текущего процесса

-

определение возможных причин проблемы

-

анализ собранной информации и данных на правильность

-

выведение ключевых причин проблемы.

Четвертый этап: Новаторски улучшать

И вот после подготовительных работ на этапах 1-3 осуществляется собственно разработка улучшений. Сюда входит:

-

разработка решений по устранению проблемы

-

точное описание мер по реализации решений

-

осуществление мероприятий и, следовательно, устранение проблемы

-

установить, решают ли проведенные (контрольные) мероприятия проблему и приводят ли к значительному ограничению влияния или воздействий проблемы.

Пятый этап: Контроллинг

На этом последнем этапе выполняют следующие работы:

Анализ выполненных мероприятий

-

стандартизация уже достигнутых улучшений для их долгосрочного обеспечения в будущем

-

документирование стандартов на основе оптимизированного процесса

-

обязательные нормы, которыми можно управлять процессом

-

разработка предупреждающих действий на случай, если намеченные результаты не отвечают ожиданиям клиентов и ответственного за процесс.

Результаты этой оптимизации таковы:

Анализ ситуации перед и после принятых мероприятий

-

сплошная система контроля и управления

-

заключительное документирование

-

достигнутых результатов

-

достигнутых успехов в обучении и

-

вытекающие отсюда рекомендации для дальнейших улучшений.

-

Эта краткая форма описания метода и процесса показывает, что благодаря Шести сигмам с их методикой и систематикой при правильном применении (неизбежно) возникают оптимальные решения, которые можно реализовать для средних и малых предприятий.

Само собой разумеется, что максимальная оптимизация производственного процесса и улучшение качества контактов и информационного обмена неизбежно связаны с дополнительной работой. В равной мере ответственные должны сознавать, что для обеспечения эффективности и долгосрочности все работы необходимо документировать. Сопровождение документацией обеспечивает, также то, что все участники всегда имеют одинаковый уровень знаний и, таким образом, познания навсегда остаются в распоряжении сотрудников. Таким образом, могут быть исключены недоразумения в постановке задач, а также целей, в т.ч. на будущее.

Кроме того, следует упомянуть о том, что метод наиболее эффективен, если проблемы или оптимизируемый процесс анализируются совместно и решения разрабатываются в коллективной работе. Работа в команде приводит не только к тому, что можно получить больше опыта и знаний, но и к тому, что заметно улучшается также готовность к осуществлению решения.

Предприятия, уже сертифицированные по стандартам ISO 9001, имеют то преимущество, что они приобретают дополнительные знания в области оптимизации и обеспечения качества. Несертифицированные предприятия при применении Шести сигм уже в упрощенной форме выполнили бы важные предварительные работы и заметно снизили бы затраты, связанные с сертификацией.

Клаус Юрген Хармс (Klaus Jürgen Harms), консультант по вопросам хозяйственной деятельности предприятия, SAP — сениор консультант, SCM DEKRA Менеджер по качеству, аудитор, инспектор (Германия, Гамбург).

Новая книга

Новая книга